La operación eficiente y segura de equipos mecánicos es esencial para el éxito de cualquier empresa. Sin embargo, diversas fallas mecánicas pueden comprometer el rendimiento y la confiabilidad de estos equipos. En este artículo, mencionaremos algunas de las principales fallas mecánicas que pueden ocurrir en maquinaria industrial y cómo INCO Ingeniería y Confiabilidad puede ayudar a prevenir y mitigar estos problemas.

Desgaste:

El desgaste es una de las principales causas de falla en equipos mecánicos. Se produce gradualmente debido a la fricción entre las superficies en movimiento, como rodamientos, engranajes y ejes. Con el tiempo, este desgaste puede afectar negativamente el rendimiento y la vida útil del equipo, aumentando los costos de mantenimiento y reparación.

Fatiga:

La fatiga puede manifestarse de diversas maneras, como la formación y propagación de grietas en el material, que finalmente pueden resultar en una fractura catastrófica. Este tipo de falla es especialmente común en componentes mecánicos sometidos a cargas cíclicas, como ejes rotativos, resortes, engranajes, estructuras metálicas, entre otros.

La fatiga puede ser provocada por una variedad de factores, incluyendo fluctuaciones en la carga, concentración de tensiones, discontinuidades en la superficie del

Corrosión:

La corrosión es otro problema común en entornos industriales donde los equipos están expuestos a condiciones adversas, como humedad, productos químicos corrosivos y ambientes salinos. La corrosión puede debilitar las estructuras metálicas, causando fugas, grietas y, en última instancia, fallos catastróficos si no se aborda adecuadamente.

Desalineación:

La desalineación de ejes y componentes es una causa significativa de vibraciones excesivas, ruido y desgaste prematuro en maquinaria industrial. Una alineación incorrecta puede provocar un aumento en la carga sobre los rodamientos y acoplamientos, reduciendo su vida útil y aumentando el riesgo de fallo.

Desbalanceo:

El desbalanceo se produce cuando la distribución de masa de un componente rotativo no es uniforme alrededor de su eje de rotación. Esto puede resultar en vibraciones excesivas, que pueden afectar negativamente la precisión del equipo, su vida útil y la seguridad del entorno de trabajo. El desbalanceo también puede causar daño a los rodamientos y otros componentes mecánicos, así como a la estructura del equipo.

Degradación del lubricante:

El lubricante desempeña un papel crucial en la reducción del desgaste y la fricción en equipos mecánicos. Sin embargo, con el tiempo, el lubricante se degrada debido a la contaminación, la oxidación y la pérdida de sus propiedades lubricantes. Esto puede conducir a un aumento en la fricción y el desgaste, así como a la formación de depósitos que obstruyen los conductos de lubricación.

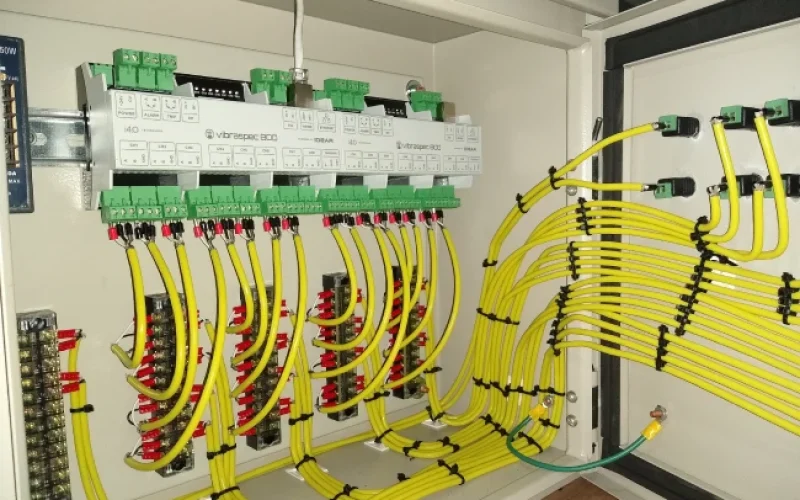

Fallas eléctricas:

En equipos industriales modernos, los componentes eléctricos y electrónicos desempeñan un papel fundamental en su funcionamiento. Las fallas eléctricas, como cortocircuitos, sobrecargas y fallos en los sistemas de control, pueden causar interrupciones en la producción y daños a los equipos mecánicos asociados.

Sobrecalentamiento:

El sobrecalentamiento es una preocupación importante en muchos equipos industriales, especialmente en motores, rodamientos y sistemas de transmisión de potencia. Puede ser causado por una lubricación inadecuada, una carga excesiva, una ventilación insuficiente o un mal funcionamiento de los sistemas de refrigeración.

Fallas en sellos y juntas:

Los sellos y juntas desempeñan un papel crucial en la prevención de fugas de fluidos y contaminantes en equipos mecánicos. Las fallas en estos componentes pueden resultar en pérdidas de fluidos, contaminación del entorno y daños a otros componentes cercanos.

Conclusiones:

En resumen, las fallas mecánicas pueden tener un impacto significativo en la operación y la rentabilidad de una empresa. Sin embargo, con un enfoque proactivo en el mantenimiento, es posible prevenir muchas de estas fallas antes de que ocurran.

INCO Ingeniería y Confiabilidad ofrece servicios especializados a nivel LATAM en la identificación, análisis y mitigación de riesgos de falla en equipos industriales, ayudando a sus clientes a mantener la confiabilidad y eficiencia de sus operaciones.